衝撃試験を新しい材料や製造方法に適応させる方法

材料の衝撃特性の評価は、100年前にS.B.Russellが最初の衝撃振り子を構築し、Georges Charpyがシャルピー法を国際規格として導入し始まりました。これらの科学者たちの最初の目標は、振り子の揺動アーム/ハンマーによって試験片を破断するのに必要なエネルギーを決定することでした。振り子 は、ハンマーの機械的エネルギーとその振動の振幅との間の簡単な関連のために選択されました。機械的または電気的装置が衝撃後のハンマーの立ち上がり角度を決定すると、試験片によって吸収されるエネルギーを容易に計算することができます。

この100年の間に、材料破壊のメカニズムと、試験方法と実際のアプリケーションとの間のギャップをいかに減らすかについての我々の知識を増すために、多くの異なる技術が発明されました。

さらに、材料の新しい構造用途の結果として、より厳しい許容基準の要求が高まるにつれて、衝撃を受けたときの挙動を知ることが不可欠になってきました。

科学者たちは材料を評価するもう一つの重要な機器、すなわち落錘衝撃システムを導入しました。その汎用性、より広範囲のエネルギーと速度、および材料の特性に関する決定的で補完的な情報を得る能力により、落錘機器は現在、衝撃試験において主要な役割を果たしています。

材料の動的破断の調査方法

材料の動的破壊は、より遅く、より定常的な速度で試験する場合に見られるものとは異なります。これは、材料に多くの変数が影響する可能性があるプラスチックの場合に特に当てはまります。ポリマーが特定の材料を作る方法、使用される樹脂が充填されているか未充填であるか、カラー添加剤の添加、および成形プロセスです。これらは、最終材料だけでなく最終製品の強度と耐久性にも影響します。

衝撃強さ、延性、靭性、亀裂伝播、エネルギー吸収などの高度に動的な条件下での塑性材料の破壊特性に関する知識が必要な場合、最善の解決策は、打ち抜き衝撃試験を実施することです。

打ち抜き衝撃試験の実施方法

打ち抜き衝撃試験は国際的な試験規格で規定されています。これらの規格は、薄膜から剛性補強板までのプラスチックの試験に関するガイダンスを提供するものです。

試験片、タップインサート、サポート寸法は各規格に規定されています。さらに、この10年の間に、これらの規格は、タプインサートの周波数応答に関する要件を含むように拡張されました。打ち抜き衝撃試験規格(すなわち、ISO6603-2、ASTM D3763)の主な寄与の1つは、結果最適化、性能改善、およびデータ解釈のための方法および技術に関する情報です。

インストロンの9400落錘式衝撃試験機には、衝撃イベントを記録し、データ収集システムとBluehill Impact ソフトウェアにデータを転送するために、ピエゾまたはひずみゲージロードセルと接続できるように設計されたタップインサートが装備されています。

落錘衝撃試験は、Bluehill Impactソフトウェアと組み合わせて、試験規格への適合を保証します。事前に設定された試験方法により、どのオペレータもシステムを構成し、試験規格に従って試験を実行し、最小限の労力と効率の向上で結果を分析することができます。

大容量の打ち抜き衝撃試験の際、自動試験片供給システムは生産性の向上と手動試験の場合に発生するオペレーターの繰り返し動作を減少させることができます。

タップインサートとサンプルの間に生じる摩擦の悪影響を最小限に抑えるために、いくつかの試験規格(ISO6603-2)ではインサートの先端に潤滑剤を塗布することが要求されます。9450型 落錘式衝撃試験機は、オプションで自動潤滑装置を装備することができ、オイル塗布を繰り返し自動的に行うことができます。

試験は、標準的な実験室の温度環境下、またはサポート治具および試験片を支える恒温槽を備えた低温下で行うことができます。空調および試験温度を変更し、いかなる衝撃速度でも制御された方法で試験を実施することによって、大部分のプラスチックについて、延性から脆性に材料が遷移する時点の温度を確認することができます。Instronの9400シリーズの9440型および9450型にオプション恒温槽を装備すると、0度以下およびそれ以上での打ち抜き衝撃試験を行うことができます。

打ち抜き衝撃試験が有限要素解析をサポートする場合

有限要素解析ソフトウェアの開発は、様々な産業分野の部品やアセンブリを設計する上で必須のツールとなってきました。これにより、プロセスをより迅速かつ柔軟にすることができ、エンジニアが複数のシナリオを試すことがでいます。

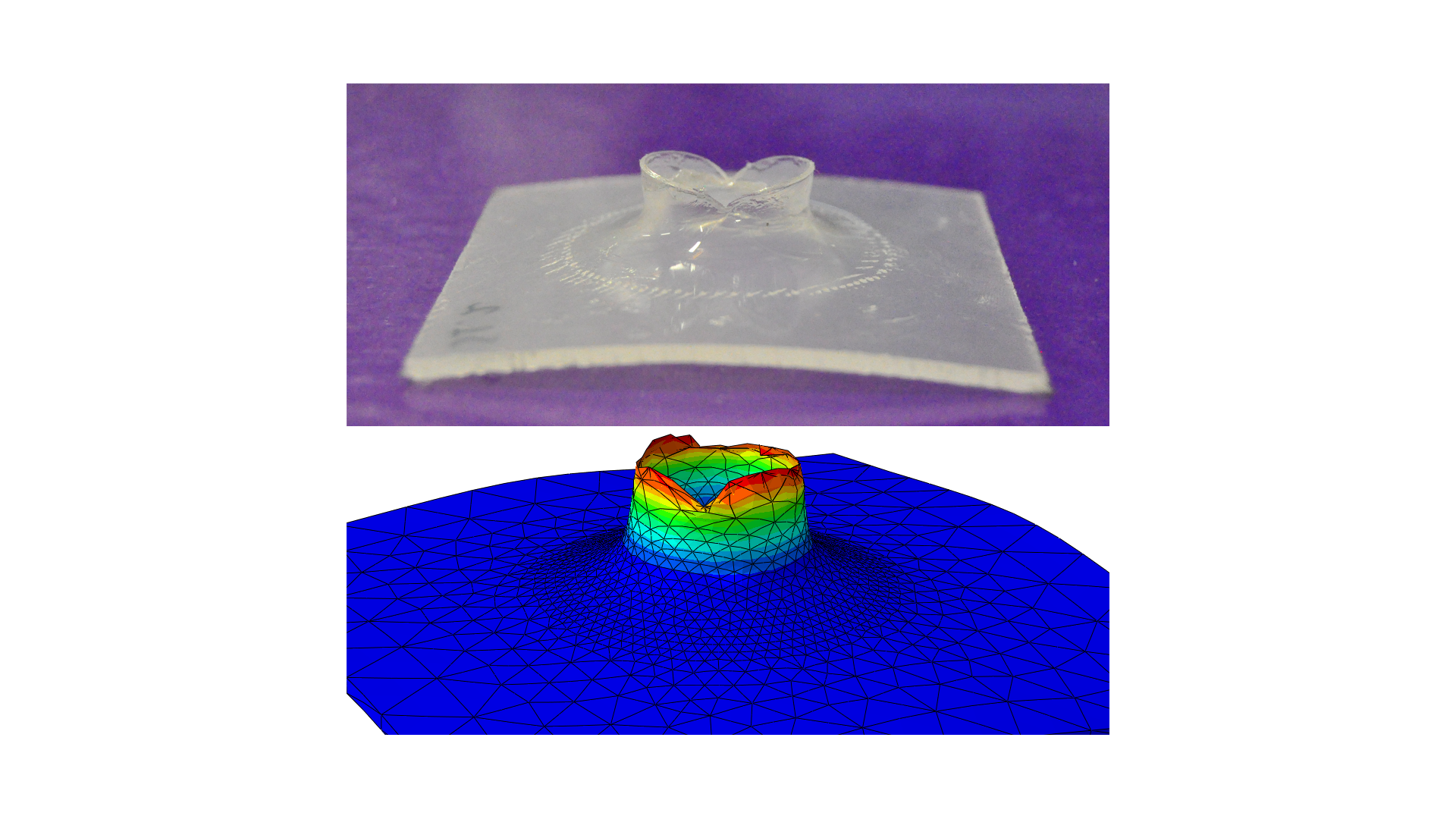

プラスチックの打ち抜き衝撃試験の動的破壊挙動の研究は、特殊な有限要素解析ソフトウェアと組み合わせて、材料の打ち抜き荷重の機械的測定を可能にするだけでなく、シミュレーション結果を検証する際に設計者を支援する重要な洞察を提供します。

Dan-AndreiŞerban-Department of Strength of Materials、「Politehnica」ルーマニアのティミソアラ大学提供

このシナリオでは、試験精度と再現性が不可欠です。したがって、信頼性のある効率的な試験工程を確保することが鍵となります。この大きな目標を実現するための3つの重要なステップは次の通りです。:

設定の簡素化:迅速に、容易にかつ柔軟な試験設定プロセスは、試験片を迅速かつスムーズに切り替えるための鍵を握ります。インストロンの落錘衝撃試験機は、エネルギーの損失を最小限に抑え、データの再現性を向上させるとともに、摩擦のないリニア誘導システム、タップインサート、サポートでの試験質量の簡単な設定ができる設計のため、高い衝撃エネルギーから低い衝撃エネルギーへ、また試験片からコンポーネントの試験へと簡単に切り替えることができます。

データ収集を正確に行う:事前に設定された試験方法によるBluehill Impact ソフトウェアISO7500に準拠した高解像度データ収集機能と共にすぐに実績やグラフを参照することにより、力測定システムの精度を確保します。

ヒューマンエラーの減少:試験が十分に正確に実行できない場合、製造工程の後半まで不具合が拾われず、試験機の使用停止による費用の発生や製品のリコールが発生する可能性があります。自動破断型認識および統合タッチパネルのような機能は、試験工程全体を通してオペレータをガイドするための段階的な命令を備えており、試験が繰り返し可能でエラーのない状態を維持することを保証しています。また、自動校正通知は、タップが常に起動していることを確認し、不正確な結果が発生する危険性を最小限に抑えるのにも役立ちます。